壬二酸合成复合锂基润滑脂的工艺探讨

2019-11-27 作者:艾罡、万书晓、LLARIA TORRISI 来源: 网友评论 0 条

摘要:复合锂基润滑脂由羟基脂肪酸锂皂与低分子酸(二元或三元酸)锂盐复合生成的复合皂稠化基础油并加入添加剂制备的润滑脂,具有优异的高温性能。

复合锂基润滑脂由羟基脂肪酸锂皂与低分子酸(二元或三元酸)锂盐复合生成的复合皂稠化基础油并加入添加剂制备的润滑脂,具有优异的高温性能,可以用于汽车、钢铁、铁路、航空等多个领域,是一种多效、长寿命润滑脂。且在润滑脂中所占比例呈逐年上升的趋势[1]。壬二酸在欧美地区被广泛用于复合锂基润滑脂,使用壬二酸制备的复合锂基润滑脂与癸二酸制备的复合锂基润滑脂相比:具有更好的微动磨损性能,抗剪切性能,更好的耐高温性能;而且,壬二酸的熔点只有106℃,因此在最佳复合温度(130℃)时相较于癸二酸(熔点134 ℃)具有更佳的反应效率,使得一步法合成工艺更简单高效。

1.前言

复合锂基润滑脂的稠化剂体系是由脂肪酸锂皂与低分子酸锂盐(二元或三元酸)共同复合形成的,使得制备的润滑脂的滴点在260℃以上[1]。目前国内生产复合锂基润滑脂主要采用12-羟基硬脂酸-癸二酸体系,也有少部分采用12-羟基硬脂酸-硼酸体系。但是,随着环保和减排的压力加大,国内癸二酸工厂生产受到很大限值,加上癸二酸的原料蓖麻油主要原料来源国印度受天气原因大量减产,导致癸二酸在国内的市场价格不断攀升,价格几乎翻倍[2]。而意大利Matrica公司(由意大利ENI Versalis和Novamont两大化学公司合资)选用稳定的原材料葵花籽油为原料,采用专有生物技术生产出的高品质﹑高纯度的价格及供应稳定的壬二酸,其国内的销售价格与目前癸二酸价格相当,甚至更低。

欧美国家会为什么大批量采用12-羟基硬脂酸-壬二酸体系制备复合锂基润滑脂呢?采用12-羟基硬脂酸-壬二酸体系制备复合锂基润滑脂,与癸二酸体系相比在工艺上或性能上具有哪些优势或差别呢。

本文就壬二酸和癸二酸体系制备复合锂基润滑脂的工艺做一些比较。

2.壬二酸和癸二酸体系制备复合锂基润滑脂的工艺比较

2.1原料

基础油:PAO 8(美孚聚-α烯烃,40℃粘度为:46mm2/s)

氢氧化锂:LiOH的含量不低于56.5%(市售)

12-羟基硬脂酸:皂化值不小于180mgKOH/g(市售)

壬二酸:纯度不低于92%(意大利Matrica公司:92%含量的LA001T及98%含量的LA001M)

癸二酸:纯度不低于99.5%(市售)

添加剂:抗氧剂,防腐防锈剂,极压抗磨剂,粘度改进剂(市售)。

注:添加剂为国标锂基脂中常规使用的添加剂。

2.2制备工艺设计

本文共进行了8组试验,以润滑脂的滴点﹑60次工作锥入度及10万次剪切变化值的结果为指标,评价了同种工艺条件下不同的稠化体系,同种配方体系下不同工艺(皂化或复合温度﹑保温时间的长短﹑是否有急冷工艺﹑)的影响。

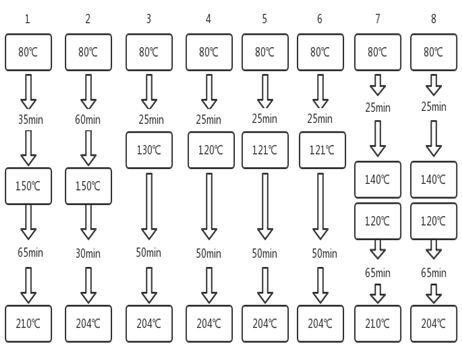

具体的制备工艺如下两图所示:

图1

其中,1-4组是采用壬二酸作为复合剂的一步法试验,5和6是采用癸二酸作为复合剂的一步法工艺,7和8是采用癸二酸作为复合剂的两步法工艺。

详细的温度控制工艺如下两表所示:

表1

编号 1 2 3 4 5 6 7 8

起始温度 80°C 80°C 80°C 80°C 80°C 80°C 80°C 80°C

皂化时间 (min) 35 60 25 25 25 25 25 25

升温时间 (min) 35 35 25 25 35 35 40 40

复合温度 150°C 150°C 130°C 120°C 121°C 121°C 120°C 120°C

复合时间 (min) 65 30 50 50 50 50 65 65

高温炼制温度 204°C 204°C 204°C 204°C 210°C 204°C 204°C 204°C

加急冷油时间 (min) 0 25 23 25 0 0 25 0

2.3不同工艺制备的复合锂基润滑脂测试结果分析

表2 壬二酸合成复合锂基润滑脂

编号 不工作锥入度 60次工作锥入度 10万次剪切锥入度 剪切变化值 滴点℃

1 272 287 317 30 273

2 253 265 294 29 278

3 251 260 280 20 294

4 269 283 312 29 276

采用相同的配方,对不同的工艺制备12-羟基硬脂酸-壬二酸体系复合锂样品进行性能分析;从而确定使用压力釜生产壬二酸体系复合锂基润滑脂的最佳的合成工艺。

本实验所采用的压力釜生产壬二酸体系复合锂基润滑脂工艺为现有成熟的工艺,通过对其中4个较为关键的工艺条件:皂化时间﹑复合时间﹑复合温度﹑是否加急冷油分别进行调整,来进行比对。样品结果测试分析见表2。

综合分析表1和表2数据可知:

1)皂化反应的时间长短对壬二酸体系复合锂基润滑脂的性能几乎无影响;

2)复合反应的时间长短对壬二酸体系复合锂基润滑脂的性能影响较大;复合反应时间至少需要1h才能制备出滴点及稠度等性能较好的产品,反之若复合时间不足的话制备出的润滑脂产品由于复合不完全,耐高温性能﹑稠度及抗剪切均会降低。

3)复合反应的温度对壬二酸体系复合锂基润滑脂的性能影响较大:最佳的复合温度为130~150℃,低于该温度会导致复合反应不完全从而使得润滑脂的耐高温性能﹑稠度及抗剪切性能降低。

4)是否加急冷油对壬二酸体系复合锂基润滑脂的性能影响有一定的影响:通过急冷的方式可以使润滑脂的晶体结构更完善,从而提高其耐高温性能。

综上所述,采用壬二酸制备复合锂基润滑脂的较佳工艺条件为:皂化反应温度为90~95℃﹑复合反应温度为130~150℃﹑复合反应时间为至少1h以上﹑高温炼制后能够采用急冷工艺为最佳。

2.4相同工艺,不同复合体系制备的复合锂基润滑脂测试结果分析

采用相同的工艺,对不同的体系:12-羟基硬脂酸-壬二酸体系﹑12-羟基硬脂酸-癸二酸体系制备复合锂样品进行性能分析;从而比较不同复合体系对润滑脂性能的影响。

本实验通过对其中3个较为通用的性能条件:锥入度﹑滴点﹑10万次剪切变化值,来进行对比。样品结果测试分析见表3。

表3 癸二酸合成复合锂基润滑脂

编号 不工作锥入度 60次工作锥入度 10万次剪切锥入度 剪切变化值 滴点℃

5 271 285 327 42 243

6 275 289 334 45 245

7 272 284 323 39 268

8 273 282 316 38 272

综合分析表1和表3数据可知:

1)复合锂基润滑脂结构稳定性及抗剪切性能好坏,是通过十万次剪切测定润滑脂的锥入度变化来进行评价的。从上述数据中可以看出,壬二酸复合锂基润滑脂剪切前后锥入度变化为25个单位,而癸二酸复合锂基润滑脂剪切前后锥入度变化为40个单位,说明采用壬二酸体系制备的复合锂基润滑脂具有更高的结构稳定性及抗剪切性能,即机械安定性好。

2)同等工艺及其他配方相同的条件下:壬二酸体系复合锂基润滑脂滴点要高于癸二酸体系复合锂基润滑脂(高20~30℃),即耐高温性能好。

3)同等工艺及其他配方相同的条件下:壬二酸体系复合锂基润滑脂稠度要高于癸二酸体系复合锂基润滑脂(高10~20),即成脂能力强﹑皂化能力好。

4)使用壬二酸体系制备复合锂基润滑脂时,采用一步法工艺能够使得反应更充分,提高复合效率,进而缩短总体的反应时间,降低能耗,从而节约成本。

综上所述,采用壬二酸制备复合锂基润滑脂相对于采用癸二酸制备的复合锂基润滑脂具有更好的耐高温性能,更好的稠化能力及更好的机械安定性,更能够节约成本。

3.结论

1)壬二酸制备复合锂基润滑脂的较佳工艺条件为:采用一步法工艺,皂化反应温度为90~95℃﹑复合反应温度为130~150℃﹑复合反应时间≥1h﹑加急冷油或倒釜急冷。

2)由于壬二酸制备复合锂基润滑脂的性能优势,因此其在欧美地区被广泛使用。而国内市场由于壬二酸的供应缺乏,而且小规模工厂的生产成本高,一般用于医药和化妆品,很少用于复合锂基润滑脂。而癸二酸由于国内价格优势,使用很多。但随着环保和减排的压力加大,国内癸二酸工厂生产受到很大限值,加上癸二酸的原料蓖麻油主要原料来源国印度受天气原因大量减产,癸二酸在国内的市场价格不断攀升,癸二酸的成本优势减弱。因此在同样成本下,使用壬二酸制备的复合锂基润滑脂可以获得更好的性能,其优势愈加凸显[2]。

参考文献

[1]:朱延彬.润滑脂技术大全(第二版)[M].北京:中国石化出版社,2009;

[2]:万书晓.壬二酸在复合锂基润滑脂中的应用[R].广州:中国润滑油技术创新及行业发展论坛,2019。

作者简介

1. 艾罡:深圳,广研德孚科技发展(深圳)有限公司-市场部经理,2012年毕业于中北大学理学院(高分子化学与物理专业)。长期从事润滑脂配方研发和产品应用工作,具有丰富的润滑油脂的合成及应用经验。

2. 万书晓:深圳,特科多添加剂(深圳)有限公司-总经理;

3. LLARIA TORRISI:意大利,Matrica公司-全球市场经理

关键词:壬二酸合成复合锂基润滑脂

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]