聚α-烯烃合成基础油国内外现状分析

2025-11-19 作者:润滑油情报网 来源:润滑油情报

摘要:本文主要从催化剂体系、PAO市场情况、线性α-烯烃原料这几个方面讲述了聚α烯烃合成基础油的最新情况。

合成润滑油是第二次世界大战后为解决军事工业和尖端技术所需特殊工况下的润滑问题而发展起来的,能满足矿物油脂或天然油脂所不能满足的使用要求。它是由合成基础油与添加剂调和而成。合成基础油是指通过化学合成的方法制得的润滑油基础油,它包括合成烃、聚醚、合成酯、硅油、卤代烃等。聚α烯烃(PAO)、合成酯(ESTER)和聚醚(PAG)是最为常见的三种合成基础油。聚α烯烃(PAO)市场近年来持续增长,主要受到其广泛应用和对高性能润滑油需求增加的推动。聚α烯烃因其优越的热稳定性、低挥发性和卓越的润滑性能,在汽车、航空航天和工业制造等行业中广泛应用。

2025年中美关税战的爆发,聚α烯烃合成基础油本地化供应成为各大润滑油公司迫切需要解决的问题,本文主要从催化剂体系、PAO市场情况、线性α-烯烃原料这几个方面讲述了聚α烯烃合成基础油的最新情况。

聚α-烯烃(PAO)基础油的介绍

美国石油学会(American Petroleum Institute, 缩写API)于1993年将基础油分为五类(API-1509,并将其并入API机油许可及认证体系Engine Oil Licensing & Certification System,缩写EOLCS)中。

表1:API -1509 基础油分类

I类基础油通常是由传统的“老三套"工艺生产制得,从生产工艺来看,I类基础油的生产过程基本以物理过程为主,不改变烃类结构,生产的基础油质量取决于原料中理想组分的含量和性质。因此,该类基础油在性能上受到限制。

II类基础油是通过组合工艺(溶剂工艺和加氢工艺结合)制得,工艺主要以化学过程为主,不受原料限制,可以改变原来的烃类结构。因而II类基础油杂质少(芳烃含量小于10%),饱和烃含量高,热安定性和抗氧性好,低温和烟炱分散性能均优于I类基础油。

III类基础油是用全加氢工艺制得,与II类基础油相比,属高黏度指数的加氢基础油,又称作非常规基础油(UCBO)。III类基础油在性能上远远超过I类基础油和II类基础油,尤其是具有很高的黏度指数和很低的挥发性。某些III类油的性能可与聚α-烯烃(PAO)相媲美,其价格却比合成油便宜得多。

IV类基础油指的是聚α-烯烃(PAO)合成油。聚α烯烃合成油(PAO)是指α烯烃在催化剂作用下聚合,并通过加氢饱和获得的产品。它是由具有独特支链结构的异构烷烃所组成,是一种非常符合现代润滑油基础油所要求的理想化学结构,比一般的矿物基础油具有更好的黏温性能和低温流动性,是汽车、机械工业和航天工业用合成润滑油的主要原料,在润滑行业具有最为广泛的应用。

除I~IV类基础油之外的其他合成油(合成烃类、酯类、硅油等)、植物油、再生基础油等统称V类基础油。

聚α-烯烃产品是以α-烯烃为原料的氢化聚合物,其性能优劣与其聚合度、分子量分布、加氢饱和程度密切有关,而决定这些性能的因素包括烯烃原料、催化剂的选择、工艺条件等。

聚α-烯烃PAO催化体系

催化剂的选择对聚合产物的聚合度、分子量分布及分子结构作用较大。现阶段熟知的聚α-烯烃催化剂除了传统的 Zeigler- Natta 催化剂,研究较多的还有路易斯(Lewis)酸催化体系,包括三氯化铝(AlCl3)和 三氟化硼(BF3)催化剂,此外还有茂金属催化体系、离子液体催化剂等。

2.1 三氯化铝(AlCl3)催化剂

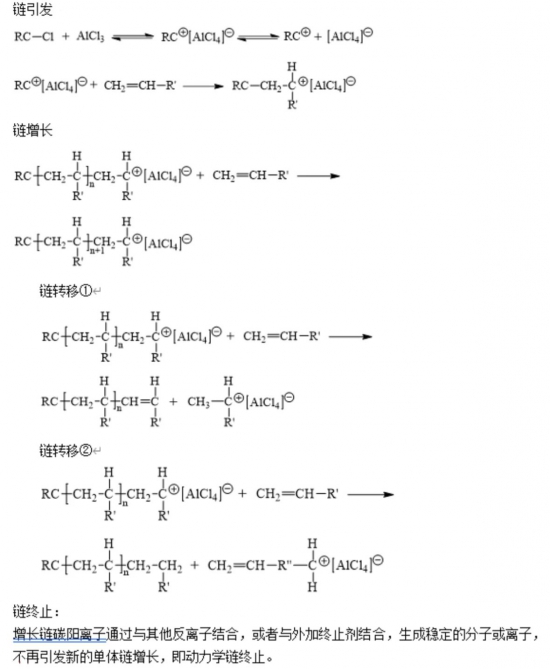

三氯化铝催化剂是工业化聚合反应中常用的 Fridel-Crafts 催化剂,是一种典型的路易斯酸阳离子型催化剂,在聚合过程中常需与水或其他醇类等质子给予体联用生成可反应的活性中心。

AlCl3在一定条件下首先与质子给体或碳阳离子给体发生反应,生成活性中间络合物,继而攻击α-烯烃活性位引发链式聚合,经历一连串的链引发、链增长、链转移和链终止过程后完成整个聚合反应过程。由于反应的多个过程在时间和空间上都是无序的,而且非常迅速,这更增加了聚合过程的复杂性。

图1:三氯化铝聚合反应机理

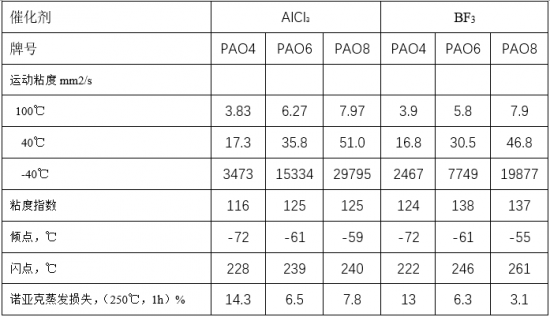

三氯化铝成本低,在催化α-烯烃聚合时展示了极高的催化性能,但在制备低粘度PAO时,三氯化铝催化体系在聚合反应过程中双键异构反应,从而降低了产物 PAO 的线性程度,歧化比增大,所得到的油品的粘度指数低,低温流动性差,国外仅有俄罗斯采用该工艺制备低粘度PAO。表2 列出了三氯化铝和三氟化硼制备低粘度PAO的性能对比。

表2:同催化体系制备的低粘度PAO性能对比

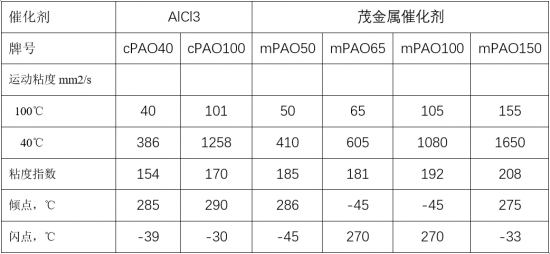

三氯化铝催化体系催化活性高,适用于制备中高粘度的聚α-烯烃产品,市场上最为常见的牌号为PAO40和PAO100。相较于传统的三氯化铝催化体系,茂金属聚α-烯烃在制备工艺及性能上都具有较大优势,英力士及雪佛龙菲利普斯已经用mPAO替代了传统的PAO40/PAO100,目前,国内外仅有埃克森美孚、朗盛、上海新纳克、潞安碳一维持传统PAO40/PAO100的供应。

三氯化铝在催化α-烯烃制备PAO时操作简单,成本低,但其也存在一些固有的缺陷。

1) AlCl3 具有强腐蚀性,对设备的腐蚀尤为严重;

2) 在生产中,会生成大量酸性污水,造成环境破坏;

3) 催化剂用量较高,也不能循环利用,固废较多,后处理成本高。

为了规避这些缺点,研究人员对 AlCl3 的固载化作了大量研究,但目前仍无商业化生产的实例。

2.2 三氟化硼催化剂

三氟化硼是α-烯烃齐聚中广泛使用的催化剂,其反应原理与三氯化铝一样,与醇、水或羧酸等质子供给体构成的络合物作为聚合反应催化剂,烯烃聚合转化率高,三聚和四聚选择性好,因此成为低粘度PAO的首选催化剂。国内外低粘度PAO的生产绝大多数都是采用三氟化硼催化体系。

尽管三氟化硼催化体系普遍应用于工业生产中制备低粘度PAO,但其仍存在诸多缺陷需要克服。

1) 三氟化硼路易斯酸具有强腐蚀性,遇空气中的水蒸气会形成强刺激性的氟化氢(HF),易导致设备腐蚀。

2) 三氟化硼气体毒性较大,操作不当将危害操作人员身体健康。

3) 含氟废水的处理复杂,环保成本高。

2.3 茂金属催化体系

茂金属催化剂通常由IVB族过渡金属(如Ti、Zr、Hf)和至少一个环戊二烯或环戊二烯衍生物作为配体组成的一类有机金属配合物。茂金属一词源于英文“Metallocene”,该词由字头“Metal(金属)lo(化)”和词尾“cene(烯烃)”组合而成。

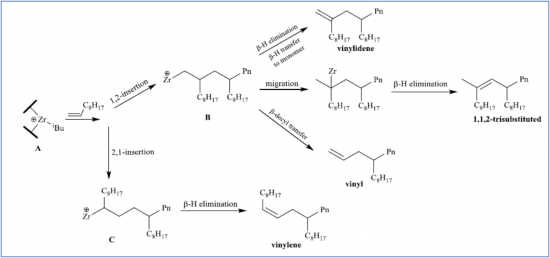

茂金属催化体系的聚合方式,普遍都接受的茂金属体系催化的聚合反应,进行是在中心缺电子的阳离子单活性中心上重复的配位插入。茂金属PAO的反应机理见图2。

图2:茂金属PAO的反应机理

大量试验证明,在烯烃聚合反应中主要发生的是1,2-插入,发生概率约为2,1-插入的100~1000倍, 产品形成特定的梳状结构。这种独特的梳状结构改善了聚合物的流变特性,从而具有更好的低温性能和更高的黏度指数。与传统的PAO相比,较少的侧链使茂金属PAO具有更高的剪切稳定性和更窄的相对分子质量分布。传统PAO与茂金属PAO分子结构对比见图3。

图3:传统PAO与茂金属PAO分子结构对比

茂金属催化剂在使用时通常需要烷基铝氧烷或者有机硼化物配合使用,才能展现其活性。与传统的催化剂相比,茂金属催化剂体系具有催化活性高、结构可控等特点,是一种绿色环保的催化剂。

茂金属催化剂具有如下特性:

1) 超高的催化活性

茂金属催化剂吸引研究者的一个重要因素就是其极高的催化活性,1g Zr 能催化100吨乙烯聚合。同时烯烃参与反应的时间仅为 10-5s。

2) 具有单一的活性中心

主要表现是茂金属催化剂聚合后的高分子产物分子量分布极窄。

3) 催化共聚合能力强

几乎能使大多数单体与乙烯共聚,因此就可以得到性能各异的聚烯烃材料。

4)绿色环保

三废极少,环保成本低。

2010年,埃克森美孚(ExxonMobil)率先推出使用茂金属催化剂合成的新一代聚α烯烃产品茂金属PAO,随后其他公司也相继开发了各自的茂金属PAO产品。目前,世界上主要生产茂金属PAO的是埃克森美孚(ExxonMobil)、英力士低聚物(Ineos Oligomers)和雪佛龙菲利普斯化学公司(Chevron Phillips Chemical)等 3家公司。国内近年来大量开展此方面的研究工作,取得一些突破性的进展。上海新纳克(NACO)、中石化茂名(SinoPec)、亚培烯(Apalenc)等国内企业相继推出不同牌号的茂金属PAO产品。表3列出了茂金属PAO与传统PAO的性能对比。

表3:茂金属PAO与传统PAO的性能对比

相较于传统的PAO,茂金属PAO具有突出的性能优势,在黏度指数、低温流动性、EHL油膜强度、剪切稳定性、抗泡性等多方面具有好的性能表现,可协助配方工程师提升工业油和车用油的耐久性,是未来合成基础油的发展方向。

2.4 齐格勒-纳塔催化剂

齐格勒-纳塔(Ziegler-Natta)催化剂是指由元素周期表中 ⅣB到ⅦB族的过渡金属盐和ⅠA到ⅢA族的金属烷基化合物、卤化烷基化合物或氢化烷基化合物组成的催化体系,其典型代表是TiCl 4 或TiCl 3 与Al(C2H5)3组成的体系。它诞生于 20 世纪 50 年代,它的出现推动了聚烯烃的发展,主要应用高分子量的烯烃聚合,如聚α烯烃原油减阻剂的合成。

在聚α烯烃基础油领域,采用齐格勒-纳塔催化体系的非常少。

2.5 离子液体催化剂

离子液体催化剂是一种室温下呈液态、由有机阳离子和无机或有机阴离子组成的催化剂,同时拥有液体酸的反应活性及固体酸的不挥发性,可替代传统催化剂用于烯烃齐聚,具有反应速度快,催化剂与产品易分离,催化剂可以回收并循环利用,是一种绿色无污染的环境友好型催化剂。

利用离子液体催化体系制备的 PAO 可以实现较高的转化率,但在产物选择性及低黏度 PAO 的合成方面还需更多的实验探索。此外,离子液体较高的成本也限制了大规模的工业应用,目前还无商业化装置及产品。

尽管离子液体催化剂在短时间内还无法取代传统催化剂,但作为一种环境友好型的绿色催化剂已表现出了较好的应用前景。

聚α-烯烃产品情况

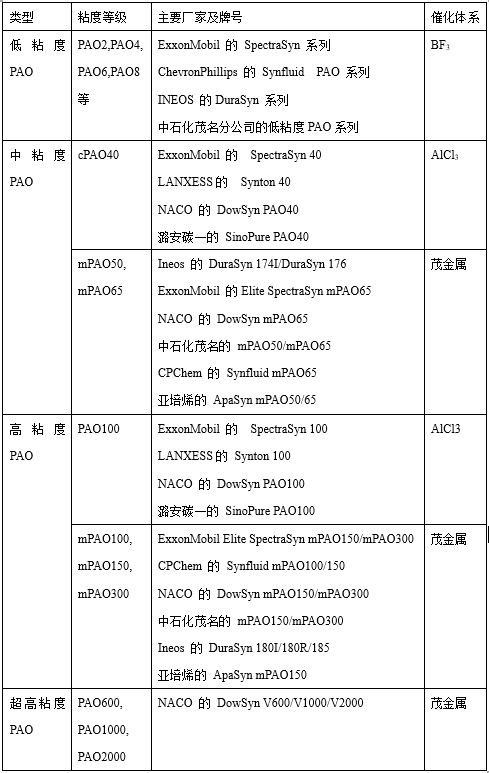

目前市售的聚α-烯烃按100℃运动粘度的不同分为多种粘度级别,主要有低粘度PAO(KV100<10mm2/s),中粘度PAO (KV100 20~65mm2/s), 高粘度PAO(KV100 100~300mm2/s)和超高粘度PAO(KV100>300mm2/s)。典型产品如表4所示。

表 4:PAO 典型产品

全球PAO的产能近100万吨,其中,低粘度PAO约占 78%。全球PAO生产商主要集中在埃克森美孚(ExxonMobil)、英力士低聚物(Ineos Oligomers)和雪佛龙菲利普斯化学公司(Chevron Phillips Chemical),这三家国际石油公司, 其产能约占88%, 国内PAO产能仅占6%左右。在国内供应的 PAO中,超过 90%依赖于进口。

3.1 PAO 国外生产现状分析

20 世纪 30 年代,PAO 技术开发成功,实现产业化,产品主要应用于军工领域。

1931年,印地安那标准油公司的 SULLIVAN和I.G工厂的H.Zorn几乎同时合成制备出PAO。他们采用氯化铝之类的阴离子聚合催化剂聚合蜡裂解α-烯烃。20世纪50-60年代,α-烯烃及催化剂方面取得了显著进展,但合成的PAO产品分子量很宽,它们的粘温性能比当时便宜的矿物基础油并无特殊优点。

1968年,美孚石油公司的Brenna公布了一种使用 BF3 催化α-烯烃齐聚反应专利技术; 1968年,乙基公司的Shubkin采用BF3与水、醇类或有机酸组合催化剂,可生产质量均匀的低聚物。这些产品的低温和粘温性能均远优于矿物基础油。

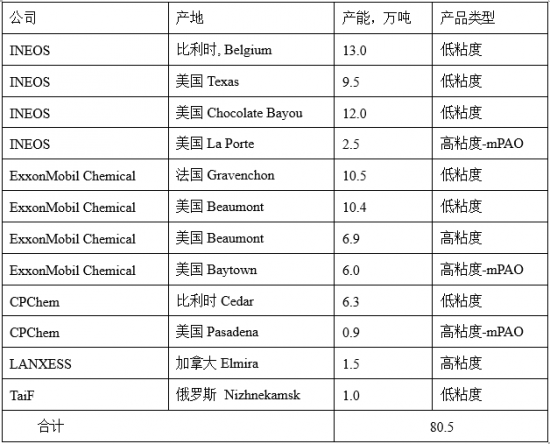

20 世纪 70 年代后,PAO 开始向民用领域推广,但是市场需求的显著增长及大量终端应用是直到80年代后半期才开始。美孚、乙基等几家公司在研究和市场开发都起了重要作用。1974年秋,美孚推广以PAO制备的“美孚1号”合成发动机润滑油在美国市场试销,“美孚1号”设计超越了行业性能规范标准,为润滑技术领域设定了新标杆,迅速风靡全球。1974 年后,科聚亚、英力士、雪佛龙菲利普斯等相继开始生产 PAO,PAO成为应用最为广泛的合成基础油。国外 PAO 生产商见表5。

表5:国外 PAO 产能分布

从表中数据可以看出,PAO产地主要集中在美国和欧洲,其中高粘度PAO产地集中在美国德克萨斯州。当前的中美关税政策有可能使高粘度PAO供应成本剧增,本地化供应成为各大润滑油厂商迫切需要解决的问题,这为国内PAO生产商带来新的机遇。

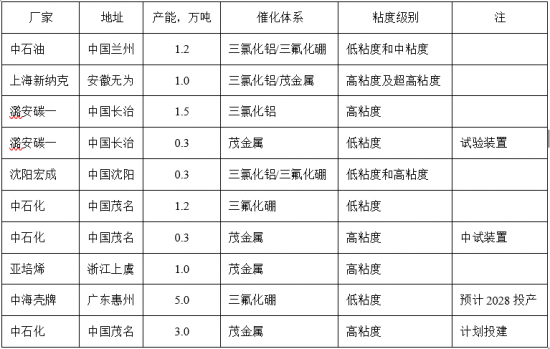

3.2 国内PAO市场情况

国外有关 PAO 的合成与开发起步较早,应用也非常成熟。国内PAO起步较晚,一直处于落后的局面。1987年,兰州润滑油厂建成2000吨/年PAO生产装置,以蜡裂烯烃为原料合成工艺制备出聚α烯烃产品。由于PAO的原料α-烯烃合成技术一直掌控在国外手中, 在很长一段时间内国内都只能使用蜡裂解烯烃作为PAO的合成原料,而且都是采用传统的三氯化铝合成工艺,因此生产的PAO基础油在质量上远低于国际水平,在使用上受到较大的限制。

2014年,上海纳克在上海化学工业区建成投产1.5万吨PAO装置,以三氯化铝催化体系制备中高粘度PAO产品, 性能达到同类进口产品的质量要求,打破国际石油公司的垄断,实现了高粘度PAO产品的国产化,但原料依靠进口烯烃。2015年,上海纳克成功从国内煤炭间接液化轻油中分离出α烯烃,并制备出同等质量的PAO产品,首次实现原料到成品的国产化产业链。

中国煤制油项目的投产,可为聚α-烯烃基础油的生产提供丰富的α-烯烃原料,2015年,潞安碳一采用纳克技术建成首座基于煤制α-烯烃为原料的PAO工厂,主要生产中高粘度PAO产品,性能达到同类进口产品的质量要求。

2019年, 中国石化茂名分公司采用石科院技术,国内首套乙烯齐聚制备α-烯烃装置建成投产,打破了国外乙烯齐聚技术的垄断, 从源头上解决PAO产品原料国产化的问题,同步配套1.2万吨低粘度PAO装置和3000吨茂金属PAO中试装置,夯实了聚α-烯烃基础油国产化的快速发展和推广使用。

表6:国内PAO工厂情况

聚α-烯烃的烯烃原料LAO

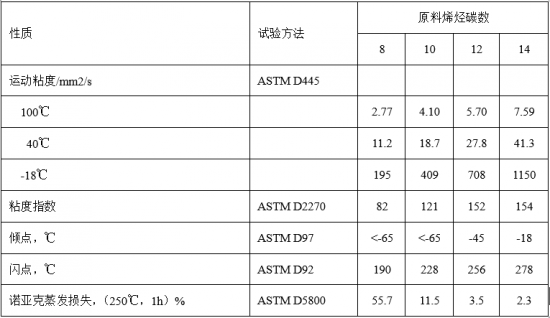

α-烯烃原料组成是影响 PAO 合成油性能的关键因素。α-烯烃碳数对聚合产物黏度指数、倾点均有较大影响。聚合产物的黏度指数和倾点均随着原料碳数的增加而升高,这是由于聚合反应条件相同时,聚合度基本相同,α-烯烃碳链越长,则相对分子质量越大,聚合产物的黏度指数越大,同时相应的倾点也会越高。而α-烯烃碳链越短,聚合度相同的条件下,相对分子质量越小,聚合产物的倾点越低,相应的黏度指数也越小。

表7:烯烃链长对物理性质的影响

在考虑粘温性能及高低温性能平衡的情况下,国内外公司生产PAO的原料主要是选择C8~C12的线性α-烯烃,其中低粘度PAO主要以1-癸烯为原料。

在工业上α-烯烃的制备方法主要采用石蜡裂解法、乙烯齐聚法和费托合成法。目前,石蜡裂解法已经基本被淘汰,乙烯齐聚法一直是国际最主流的工艺路线,煤基费托合成法则是新拓展的工艺路线。

2021年,中石化茂名采用北化院的乙烯齐聚制α烯烃技术,建成投产一套5万吨的α-烯烃装置,产品为C4~C20+全系列烯烃,实现了PAO从基础原材料到产品的全链条技术国产化。

中国自2021年进入聚乙烯产能投放高峰期,经济增长提升聚乙烯树脂性能要求,下游光伏风电等驱动POE、PAO等烯烃衍生品高增速,相关产业链在高端LAO进行布局,高碳LAO供应量将迅速增加,国内LAO的消费结构也将实现结构化升级。

表8: 中国LAO产能统计

根据各公司发布的项目规划,未来几年,国内高碳烯烃产能将会快速扩张,彻底解决PAO的原料的本地化问题,可实现全产业链的本地化供应。

结尾

展望未来,PAO市场将继续保持增长势头,技术创新和对可持续高性能润滑油需求的增加将推动市场发展。随着生产方法的不断进步和各行业对节能环保的不断重视,PAO将在全球向更加可持续的化学解决方案转型过程中发挥重要作用。此外,电动汽车和混合动力技术的日益普及也为PAO带来了新的机会,这些车辆需要高性能的润滑油来支持其先进的动力系统。随着发动机技术的不断演进和对可持续性需求的增加,PAO市场将在未来几年迎来显著扩展。

作者: 刘青才(上海新纳克合成材料有限公司)

粤公网安备 44010402003386号

粤公网安备 44010402003386号