特科多TECNOLUBE多臂球形HSV粘度指数改进剂在工业润滑油等多领域的应用

2025-06-27 作者:润滑油情报网 来源:润滑油情报

摘要:多臂球形聚合物作为一种新型粘度指数改进剂(VII),由于其独特的分子结构设计,具备了显著的性能特点与优势,能够在众多类型润滑油调配上发挥重要作用。

|作者:万书晓,特科多添加剂(深圳)有限公司总经理,中国石油化工科学院研究生毕业,中国内燃机学会理事、中国标准委员会委员、深圳市宝安区高层次人才。编著《汽车发动机冷却液》第一、第二版。

前言:多臂球形聚合物作为一种新型粘度指数改进剂(VII),由于其独特的分子结构设计,具备了显著的性能特点与优势,能够在众多类型润滑油调配上发挥重要作用。上期已详细介绍了特科多TECNOLUBE多臂球形HSV粘度指数改进剂在车用油领域的应用,本期将继续分享其在工业润滑油及其它多领域的应用体验。

►►►工业油领域的应用优势与特性

多臂球形聚合物具有高度支化的三维网络结构,与传统线性高分子(如OCP、PIB)相比,其分子链在溶液中的流体力学体积随温度变化的响应更灵敏。

多臂球形聚合物具有高度支化的三维网络结构,与传统线性高分子(如OCP、PIB)相比,其分子链在溶液中的流体力学体积随温度变化的响应更灵敏。

★窄分子量分布

HSD通过控制聚合反应条件(如引发剂比例、温度),减少低效分子链的生成,确保分子量分布(PDI)接近单分散(PDI<1.5)。这避免了高分子量组分在剪切中优先降解的问题。

HSD通过控制聚合反应条件(如引发剂比例、温度),减少低效分子链的生成,确保分子量分布(PDI)接近单分散(PDI<1.5)。这避免了高分子量组分在剪切中优先降解的问题。

★加氢饱和双键

合成后的HSD需经过深度加氢处理,消除丁二烯或异戊二烯单元中的不饱和双键,提升热氧化安定性。例如,加氢后双键饱和度达98%以上,减少高温下分子链断裂的可能性。

低温时:分子链收缩更均匀,减少对基础油流动性的阻碍,低温泵送性能优于传统线型聚合物(如OCP)。

高温时:球形结构展开更充分,增稠能力提升20%-30%,显著提高高温粘度保持率。

★剪切稳定性

优化球形结构的支化点可分散机械剪切应力,减少主链断裂风险。实验表明,其剪切稳定指数(SSI)比传统VII低15%-20%,例如在10%添加量下SSI可控制在15以下,而传统OCP通常为25。

►►►新能源车热管理系统的应用

针对电动汽车减速箱与电池冷却系统,多臂球形VII可适配低粘度基础油(如0W-16),在-40℃至150℃范围内保持粘度稳定性,满足特斯拉、比亚迪等厂商的长寿命要求。

►►►工业齿轮油与液压油的应用

在矿山机械等高压场景中,其抗剪切特性可减少设备磨损,延长换油周期至2000小时以上(传统方案为1200小时)。

★重要作用

多臂球形HSV粘度指数改进剂在风电齿轮油中具有重要作用:

1)改善粘温性能原理:风电设备运行环境温度变化大,多臂球形HSV粘度指数改进剂可在高温时保持齿轮油的稠度,防止因温度升高导致粘度大幅下降,使油膜厚度得以维持,保证润滑效果;在低温时能降低齿轮油的粘度,确保其具有良好的流动性,使设备在寒冷环境下也能顺利启动。

优势:与其他类型的粘度指数改进剂相比,多臂球形HSV粘度指数改进剂的特殊分子结构使其在改善粘温性能方面表现更优。它能在更宽的温度范围内,将风电齿轮油的粘度控制在合适的范围内,减少因温度变化引起的粘度波动。

2)提升抗剪切性能原理:风电齿轮在运行过程中,齿轮油会受到强烈的剪切力作用。多臂球形HSV粘度指数改进剂具有良好的抗剪切稳定性,其分子结构能够抵抗剪切力的破坏,保持分子的完整性,从而维持齿轮油的粘度稳定。

优势:可以有效防止齿轮油在长期使用过程中因剪切作用而导致粘度下降,延长齿轮油的使用寿命,减少换油频率,降低维护成本。例如,在一些长期运行的风电项目中,使用含有多臂球形HSV粘度指数改进剂的齿轮油,可使齿轮油的性能在较长时间内保持稳定,减少了因齿轮油性能下降而导致的设备故障。

3)增强抗氧化性能原理:多臂球形HSV粘度指数改进剂具有一定的抗氧化性,它可以抑制齿轮油在高温、高压和金属催化等条件下的氧化反应,减少氧化产物的生成,如酸类、胶质和油泥等。

优势:有助于延长风电齿轮油的使用寿命,保持齿轮油的清洁度,防止因氧化产生的酸性物质对齿轮和轴承造成腐蚀,同时也能避免因油泥和胶质的生成而堵塞过滤器和影响散热。

4)对其他性能的影响过滤性能:一般情况下,多臂球形HSV粘度指数改进剂不会对风电齿轮油的过滤性能产生不良影响。但如果添加剂的配方不合理或与其他添加剂存在相互作用,可能会导致在过滤过程中出现一些问题,如过滤器堵塞等。因此,在实际使用中,需要选择合适的添加剂配方,并进行过滤性能测试,以确保齿轮油的过滤性能符合要求。

耐水性:多臂球形HSV粘度指数改进剂本身对水的敏感性较低,不会因少量水分的存在而影响其性能。然而,风电齿轮箱在运行过程中可能会受到水的侵入,因此齿轮油需要具备良好的耐水性。在配方设计时,通常会结合其他添加剂来提高齿轮油的耐水性,使齿轮油在有水的情况下也能保持稳定的性能,防止因水的存在而导致齿轮油乳化、变质等问题。

多臂球形HSV的特殊分子结构(如特科多TECNOLUBE HSV l810系列)具有高支化度、低缠结性的特点,相较于传统线性聚合物(如聚甲基丙烯酸酯PMA),其增粘效率提升30%-50%。这一特性使得在相同粘度指数要求下,HSV l810的添加量可降低至传统添加剂的1/2-2/3。例如:线性聚合物:添加量通常为1.5%-3%(如聚异丁烯);多臂球形HSV:添加量可控制在0.8%-2%,极端工况下最高不超过3%。

★典型添加比例范围与适用场景

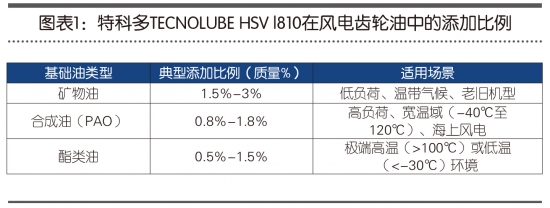

根据风电齿轮油的基础油类型和工况复杂度,HSV l810的添加比例可划分为以下三类,具体如图表1所示。

示例:某海上风电齿轮油采用PAO6+PAO40复合基础油,HSV l810添加量为1.2%,配合0.8%抗氧剂、1.5%极压抗磨剂,实现粘度指数165、低温启动粘度(-30℃)≤15000mPa·s 的性能指标。某内陆风电齿轮油使用矿物油基础油,HSV l810添加量为2.5%,搭配1.0% 降凝剂,满足- 25℃倾点要求。

★关键影响因素与调整策略

1)基础油特性

粘度匹配:基础油40℃运动粘度越高,HSV l810添加量可适当降低。例如:ISO VG 320基础油:HSV添加量0.8%-1.2%;ISO VG 680基础油:HSV添加量0.5%-0.8%。

极性差异:酯类油的极性会增强HSV的溶解稳定性,可减少0.2%-0.5%的添加量。

1)基础油特性

粘度匹配:基础油40℃运动粘度越高,HSV l810添加量可适当降低。例如:ISO VG 320基础油:HSV添加量0.8%-1.2%;ISO VG 680基础油:HSV添加量0.5%-0.8%。

极性差异:酯类油的极性会增强HSV的溶解稳定性,可减少0.2%-0.5%的添加量。

2)工况参数

温度范围:每增加10℃工作温度,HSV l810添加量需提高0.1%-0.3%;每降低10℃启动温度,HSV l810添加量需提高0.2%-0.4%10。

载荷强度:齿面接触应力>1500MPa时,HSV l810添加量需增加0.3%-0.5% 以强化油膜强度。

温度范围:每增加10℃工作温度,HSV l810添加量需提高0.1%-0.3%;每降低10℃启动温度,HSV l810添加量需提高0.2%-0.4%10。

载荷强度:齿面接触应力>1500MPa时,HSV l810添加量需增加0.3%-0.5% 以强化油膜强度。

3)添加剂配伍性

极压抗磨剂:硫磷型添加剂(如硫化异丁烯)可能与HSV l810发生氢键作用,需将HSV l810添加量减少0.1%-0.2%。

抗氧剂:酚型抗氧剂(如2,6-二叔丁基对甲酚)可提升HSV l810的热稳定性,允许降低 0.1%-0.3%的添加量。

极压抗磨剂:硫磷型添加剂(如硫化异丁烯)可能与HSV l810发生氢键作用,需将HSV l810添加量减少0.1%-0.2%。

抗氧剂:酚型抗氧剂(如2,6-二叔丁基对甲酚)可提升HSV l810的热稳定性,允许降低 0.1%-0.3%的添加量。

★行业标准与制造商建议

1)国际标准

ISO 12925-1:要求风电齿轮油粘度指数≥140,未规定具体添加剂比例,但推荐通过 HSV l810实现粘度稳定性。

API GL-5:针对重负荷齿轮油,建议 HSV l810添加量≤3%以避免低温流动性恶化。

2)制造商实践

ExxonMobil SpectraSyn Elite:采用茂金属PAO基础油,HSV l810添加量0.8%-1.5%,配合抗氧剂实现>5年换油周期。

Shell Omala S5 Wind:PAO+酯类复合基础油,HSV l810添加量1.0%-1.8%,适用于- 40℃至120℃宽温域。

ExxonMobil SpectraSyn Elite:采用茂金属PAO基础油,HSV l810添加量0.8%-1.5%,配合抗氧剂实现>5年换油周期。

Shell Omala S5 Wind:PAO+酯类复合基础油,HSV l810添加量1.0%-1.8%,适用于- 40℃至120℃宽温域。

★性能验证与优化案例

1)台架试验

FZG齿轮试验:添加1.2%HSV l810的齿轮油通过13级失效测试,油膜厚度提升20%。

低温泵送试验:添加1.5%HSV l810的矿物油齿轮油在-30℃下的表观粘度为 12000mPa·s,满足ISO 12925-1要求。

2)现场应用

某海上风电场:将HSV l810添加量从1.0%调整至1.2%后,齿轮箱油温降低5-8℃,振动值下降15%。

某低温风电场:HSV l810添加量从1.8%提高至2.0%后,冬季启动时间缩短40%。

某海上风电场:将HSV l810添加量从1.0%调整至1.2%后,齿轮箱油温降低5-8℃,振动值下降15%。

某低温风电场:HSV l810添加量从1.8%提高至2.0%后,冬季启动时间缩短40%。

★风险控制与质量监控

剪切稳定性:采用超声波剪切试验(ASTM D6278)监测HSV l810分子降解,要求剪切稳定性指数(SSI)≤20。

氧化安定性:通过旋转氧弹试验(ASTM D2272)评估HSV l810与抗氧剂的协同效应,氧化寿命需>300分钟。

过滤性能:控制HSV l810分子量分布(PDI≤1.5),避免在10μm过滤时出现堵塞。

结论:多臂球形HSV l810粘度指数改进剂在风电齿轮油中的最优添加比例为0.8%-2.0%,具体需根据基础油类型、工况条件及添加剂配伍性动态调整。建议通过响应面法(RSM)建立数学模型,结合经济性分析(如添加剂成本与换油周期的平衡)确定最终配方。在极端工况下,可采用梯度添加策略(如初始添加1.2%,运行6个月后补充0.3%)维持长期性能稳定。

►►►其它领域的应用优势与特性

多臂球形聚合物具有多个支链从同一核心向外延伸的三维结构(类似雪花状),这种设计带来以下特性:

★高支化密度

紧密的支链排布可形成稳定的空间位阻效应,减少分子链缠绕,提升在基础油中的分散性和溶解效率。

紧密的支链排布可形成稳定的空间位阻效应,减少分子链缠绕,提升在基础油中的分散性和溶解效率。

★低黏度特性

与传统线型聚合物相比,星形结构在相同分子量下黏度更低,有利于降低润滑剂流动阻力,优化能效。

★可控的官能团修饰

末端官能团可灵活接枝极性基团(如羧酸、羟基等),增强与金属表面的吸附能力,形成更均匀的润滑保护膜。

►►►高端减振器油的应用

多臂球形HSV粘度指数改进剂通过分子结构创新,在高端减振器油中实现了粘度稳定性、低温流动性和抗剪切性能的平衡。其应用不仅提升了减振器的动态响应和耐久性,还推动了润滑油向低粘度、长寿命方向发展。随着新能源汽车和极端工况设备的普及,HSV类VII有望成为高端减振器油的主流添加剂。

极地科考车辆:HSV6050调配的减振器油在-50℃的倾点(<-60℃)和粘度指数(>320)满足北极地区作业需求。

沙漠工程机械:HSV1050的热氧化安定性(旋转氧弹寿命>400min)有效防止油品在高温下结焦。

►►►润滑脂的应用

★重要作用

1)改善粘温性能:润滑脂的粘度随温度变化而变化,加入多臂球形HSV粘度指数改进剂可改善其粘温性能。该改进剂的高分子线圈在高温下伸展,使润滑脂在高温时保持适当粘度,提供良好的润滑保护;在低温下收缩,降低润滑脂在低温时的粘度,使其保持较好的流动性,确保在寒冷环境下也能顺利涂抹和发挥润滑作用,可满足不同工作温度条件下的使用要求。

2)提高机械安定性:多臂球形HSV粘度指数改进剂具有特殊的分子结构,能增强润滑脂的结构强度。在受到机械剪切作用时,如在机械设备的运转过程中,改进剂的分子可以通过可逆形变吸收能量,减少润滑脂结构的破坏,使其保持稳定的稠度和润滑性能,降低润滑脂在使用过程中因机械作用而导致的性能下降风险,延长润滑脂的使用寿命。

3)增强抗磨性能:多臂球形HSV粘度指数改进剂可在金属表面形成一层均匀的润滑膜,能有效降低摩擦副之间的摩擦系数,减少金属表面的磨损。这对于提高机械设备的可靠性和耐久性非常重要,特别是在高负荷、高转速等苛刻的工作条件下,可以更好地保护设备部件,降低维修成本和停机时间。

4)改善胶体安定性:有助于提高润滑脂的胶体稳定性,防止润滑脂在储存和使用过程中出现油皂分离现象。它可以使润滑脂中的基础油和稠化剂更好地结合在一起,保持润滑脂的均匀结构,从而保证润滑脂的性能稳定。

★关键参数解析

HSV粘度指数改进剂在润滑脂中的最佳使用比例需综合基础油类型、稠化剂特性、应用场景及HSV型号等因素动态调整。以下是基于技术特性和应用实践的关键参数解析:

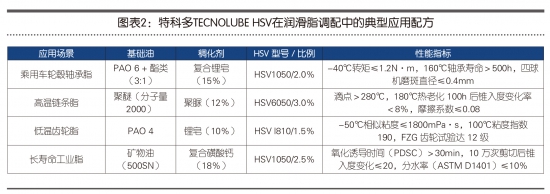

锂基脂:与12-羟基硬脂酸锂复配时,HSV最佳比例为2.0-2.5%。此时皂纤维网络与 HSV 多臂结构形成互穿网络,机械安定性(10 万次剪切后锥入度变化)≤30,显著优于传统OCP的50。

复合锂基脂:因含小分子酸(如癸二酸),HSV加剂量可提升至2.5-3.5%。例如,在复合锂基脂中添加3.0%HSV6050,可使滴点从260℃提升至280℃,同时高温轴承寿命延长40%。

聚脲脂:HSV添加量通常为1.2-2.0%。聚脲稠化剂的三维氢键网络与HSV的可逆形变特性协同,可使150℃高温下的析油量从 8%降至4%。

★应用场景差异化

低温工况(-40℃以下):优先选择线型二嵌段HSV(如HSV l810),添加量1.0-1.5%,可使-40℃相似粘度≤1500mPa·s,冷启动转矩降低20%。

高温重载工况(150℃以上):多臂球形HSV(如HSV6050)添加量2.5-3.5%,可使HTHS粘度(150℃,106s-1)保持>3.5mPa·s,同时四球机烧结负荷(PD 值)从3000N提升至4500N。

长寿命工业脂:添加1.5-2.5% HSV1050,配合0.5%胺类抗氧剂和1.0%硫代磷酸盐极压剂,可使氧化诱导时间(PDSC 法)从8min延长至25min,换油周期延长 50%。

★性能平衡与优化策略

1)粘温性能与低温流动性的平衡

高温场景:HSV 加剂量增加会提升粘度指数,但可能导致低温流动性下降。例如,在PAO10 基础油中,HSV添加量从 1.0%增至2.0% 时,粘度指数从140提升至180,但-30℃CCS 粘度从3200mPa·s 升至 4500mPa·s。需通过调整基础油粘度(如 PAO4+PAO10复配)或复配降凝剂(如聚甲基丙烯酸酯)来优化。

低温场景:HSV l810添加1.2%时,可使-40℃表观粘度≤2000mPa·s,同时100℃运动粘度保持≥30mm²/s。此时需控制稠化剂含量(如锂皂≤12%)以避免结构过度硬化。

2)机械安定性与胶体安定性的协同

高剪切工况:HSV添加量≥2.5%时,分子链的可逆形变可吸收剪切能量,使机械安定性(10万次剪切后锥入度变化)≤25。但需注意过量添加可能导致分油增加,例如添加3.5% 时,钢网分油(100℃,24h)从5%增至8%,需通过复配结构改善剂(如甘油)来平衡。

高剪切工况:HSV添加量≥2.5%时,分子链的可逆形变可吸收剪切能量,使机械安定性(10万次剪切后锥入度变化)≤25。但需注意过量添加可能导致分油增加,例如添加3.5% 时,钢网分油(100℃,24h)从5%增至8%,需通过复配结构改善剂(如甘油)来平衡。

胶体稳定性:HSV与膨润土稠化剂复配时,添加量1.5-2.0%可形成“聚合物 - 黏土”协同结构,使分油量从12%降至6%,同时锥入度保持率(100℃,24h)从70%提升至 85%。典型应用配方参考见图表2。

★操作建议与风险控制

分散工艺优化:HSV需在高温(120-150℃)下与基础油充分溶解,建议采用高剪切乳化机(线速度≥15m/s)分散 30分钟,确保分子链完全舒展。

添加剂配伍性:避免与高碱性清净剂(TBN>20)直接混合,可能导致HSV分子链降解。建议先将HSV与基础油预混,再加入其他添加剂。

性能验证:重点测试剪切安定性(如四球机长期磨损试验)和热氧化稳定性(如压力差示扫描量热法),确保实际工况下的性能衰减≤15%。

★行业标准与认证

适配乘用车脂:满足GM 9986191、Ford WSS-M2C153-H等规格时,HSV加剂量通常为1.8-2.2%,需同时通过-40℃低温转矩和 150℃高温轴承寿命测试。

工业脂:符合ISOVG 220规格时,HSV 添加量约2.0-2.5%,需通过 DIN 51819 剪切安定性(粘度损失≤10%)和 ASTM D942 氧化安定性(压力降≤0.35MPa)认证。

结论:HSV粘度指数改进剂在润滑脂中的最佳使用比例通常为1.0-3.5%,具体需根据基础油类型、稠化剂特性和应用场景动态调整。在乘用车低粘度脂中推荐 1.5-2.5%,高温重载脂中建议2.5-3.5%,低温脂中控制在1.0-1.5%。实际应用中,需通过复配抗氧剂、极压剂等添加剂,并结合分散工艺优化,最大化HSV的分子结构优势,实现粘温性能、机械安定性和长寿命的综合平衡。建议优先参考特科多HSV产品技术手册(如 HSV1050/6050数据表),并通过小样试验验证关键性能指标。

粤公网安备 44010402003386号

粤公网安备 44010402003386号