技术分享|关于水基切削液

2022-03-05 作者:润滑油情报网 来源:

摘要:水基切削液把油的润滑性、防锈性和水的冷却性结合起来,同时具备适宜的润滑冷却性,因而对于有大量热生成的高速低负荷金属切削加工效果显著。

水基切削液把油的润滑性、防锈性和水的冷却性结合起来,同时具备适宜的润滑冷却性,因而对于有大量热生成的高速低负荷金属切削加工效果显著。

与油基切削液相比,水基切削液的优点在于较大的冷却性,较好的清洗性以及用水大比例稀释带来的经济性,也有利于操作现场卫生和安全。除特别难加工的材料外,实际上可以用于所有的轻、中负荷的切削加工和部分重负荷的加工。还可以用于除螺纹磨削、沟槽磨削等复杂磨削外的所有磨削加工。水基切削液的缺点是容易滋生细菌、真菌导致发臭、变质,所以一般水基切削液中都应该加入杀菌剂。水基切削液可简单分为乳化液、合成液和半合成切削液(微乳液)。

乳化切削液

乳化切削液又称为可溶性油,通常由水、基础油和添加剂(乳化剂、防锈剂、极压剂、稳定剂、碱保持剂、杀菌剂、消泡剂、络合剂等组成)。基础油的含量约为50%-80%,在乳化剂的作用下,在水中形成水包油型乳化液。乳化液的冷却效果较好,一般稀释5%-10%的水溶液使用,成本较低,使用安全。乳化液最大的缺点是稳定性差,容易受细菌、真菌的侵蚀而发臭变质,使用周期短。乳化切削液的稀释液不透明,外观呈乳白色。

乳化切削液的性能

01、乳化稳定性

乳化液的不稳定性有三个阶段:分层,此时乳化液并未真正破坏;变形,即乳化液在一定温度下进行相转变;破乳,乳化液油水分离。温度对乳化液的稳定性影响很大,对于某一油、水和乳化剂的三相乳化油体系,当温度升高(或下降)至某一温度时,乳化油将发生变形,由O/W型变为W/O型(或相反),将这一温度称为相转变温度。

02、防腐蚀性

通常情况下,乳化液对于机床、刀具、工件所涉及的钢材、铸铁、铜、铝及其合金等金属材料,具有良好的防锈、防腐蚀性能。乳化液的pH值一般控制在8.5-9.5。pH过低,乳化液易腐败,过高则对有色金属尤其是铝易造成腐蚀。因此需要合理调配乳化油中的酸碱比例。

03、极压润滑性

随着各种硬质金属材料、难加工材料的出现,对切削乳化液润滑能力的要求也越来越高。润滑添加剂通常分为氯、硫、磷三种类型,根据切削加工的实际需要,将不同的润滑剂复配达到最佳效果。

04、防霉性

乳化液使用中受到各种杂质的污染,微生物的过量生长造成乳化液腐败变质,使切削能力下降,影响加工质量,导致工件生锈,堵塞管道。添加杀菌剂可抑制微生物繁殖,延长切削液的使用寿命,且不降低其他功能添加剂的性能。

全合成切削液

全合成切削液是指不含矿物油基础油的水溶性切削液,是由水和添加剂(水性润滑剂、防锈剂、表面活性剂、pH值调节剂、杀菌剂、消泡剂等)组成。和与乳化液相比,使用寿命长,冷却和清洗性能优良,适合于高速切削。液体透明,适合于数控机床、加工中心等现代加工设备上使用。合成液的优点在于经济性好、散热快、清洗性强和极好的工件可见性,易于控制加工尺寸,稳定性和抗腐蚀性比乳化液好。缺点是润滑性能欠佳,且合成液留下的粘稠状残留会影响机器零件的运动,也会使这些零件的重叠面产生锈蚀。合成切削液一般分为化学合成切削液和极压化学合成切削液。

化学合成切削液

包括两种:一种是只含水溶性防锈剂的真溶液,如亚硝酸钠、碳酸钠、三乙醇胺等组成的水溶液。这类水溶液具有一定的冷却、清洗和防锈性,不易变质,使用周期长,但是其润滑性和润滑性较差,表面张力较大,并且蒸发后在金属表面会留下硬的结晶残留物,所以这类合成切削液只适合于一般的磨削加工。另一种合成液是由表面活性剂、水溶性防锈剂和水溶性润滑剂组成,是一种颗粒极小的胶体溶液。这种切削液表面张力低,润湿性好,渗透力强,冷却和清洗性能好也有一定的润滑作用。

极压合成切削液

含有水溶性极压添加剂的化学合成切削液,如硫化脂肪酸皂、氯化脂肪乳聚醚等,但是硫、氯元素对环境的污染较严重,近年来,非硫磷型水基极压切削液研制出来,这类切削液除具有较好的极压性能外,还有一定的防锈性能,对有色金属不腐蚀。

半合成切削液(微乳化液)

半合成液也称为微乳化液,是介于乳化油、全合成切削液之间的产品,含油量较低,兼有乳化液的润滑性和合成液的清洗性等优点,通用性强。微乳化液是由水、油和添加剂(乳化剂、防锈剂、润滑剂、消泡剂、杀菌剂等)组成。微乳化液的一个重要的特点是原液中允许含有一定比例的水分,其稀释液成半透明状,并略带荧光,这是因为作为分散相的油滴直径在0.05mm以下,即小于光的波长致使光透射,产生荧光。

半合成切削液的性能

01、润滑性

润滑性的好坏,直接关系到刀具、模具的使用寿命、工件的表面粗糙度和精度。润滑性与微乳化液的润湿性和渗透性有关。当微乳化液中加入表面活性剂时,某些表面活性剂对金属表面具有很大的亲和力,容易吸附在金属表面,增加乳化液的润湿性;此外只有低粘度的加工液才能很快地渗入工件、切削、模具之间界面接触区的空隙中,提高润滑性能。另一方面,要使微乳化液具有优良的润滑性能,还必须在工件、切屑、刀具、模具之间接触区的金属表面上形成一层牢固的、强度高的吸附膜。

02、冷却性

金属切削加工过程中会产生大量的热,使刀具、模具容易磨损,因此必须降低加工区域的温度,可采用微乳化液将已产生的热量带走。微乳化液的冷却效果好坏主要取决于微乳化液的热导率、质量热容、汽化热、汽化速度、加工流量和流速;另外加工液冷却作用的好坏还与加工液作用时所生成的泡沫有关,泡沫越多,冷却效果越差。

03、清洗性

金属切削加工过程中,经常会产生一些细小的切屑、金属粉末及砂轮砂砾、灰尘等。为了防止这些细小的切屑及粉末互相粘结在工件、刀具、模具上,影响工件的表面粗糙度和精度,要求微乳液具有良好的清洗作用。清洗作用的好坏与微乳化液的渗透性、流动性、粘度、使用压力有关。

04、防锈性

微乳化液还必须具有防锈和无腐蚀性,对各种材料,如工件材料、刀具材料、各种金属、管材和机床表面的镀层和油漆等不产生腐蚀。其润滑防锈性能优于合成切削液。

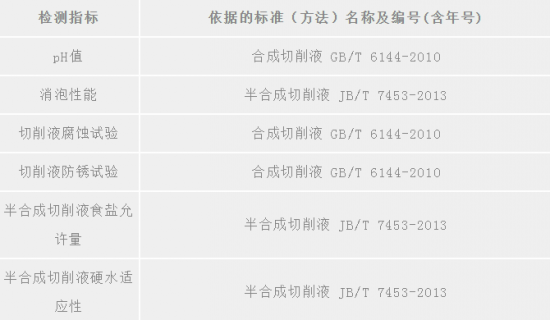

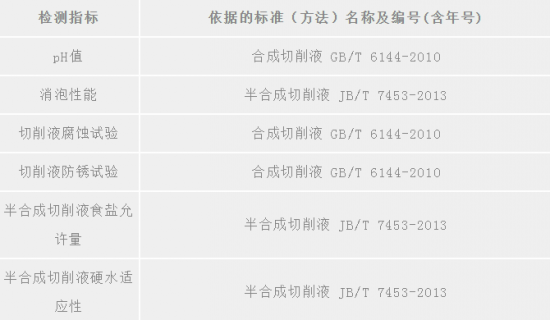

水基切削液检测指标推介

粤公网安备 44010402003386号

粤公网安备 44010402003386号